製造業は利益が出づらくなる3つの理由 営業と生産と懸け橋になる「ブリッジ管理」とは?【法人営業大学】

「営業と生産がしっかり連携をとらなければならない? そんなこと50年も前から分かってるよ」

多くの経営者がそう言う。しかし実際に双方が協力して生産性を上げている製造業は(建設業、IT企業も)とても少ない。営業と生産はよく「製販」と呼ばれ、仲が悪い部署の典型例と昔から言われてきた。

「仲良くしてくれたら、当社はもっと儲かったのに」

と呆れる社長に、この20年、どれほど会ったか分からない。そんな営業部門と生産部門に関することを、今回は取り上げたいと思う。最初に結論を書こう。

もう、そんな悠長なことを言っている時代ではなくなった。

仲が悪くても構わない。しかし、双方が高度に情報管理しないと利益が減るどころか、利益が出なくなるリスクが高まっているのだ。

「VUCA」という言葉をご存じだろうか。

Volatility(変動性)、Uncertainty(不確実性)、Complexity(複雑性)、Ambiguity(曖昧性)の頭文字を並べて「VUCA」という。現代は、「VUCAの時代」と呼ばれて久しい。これだけ不確実性の激しい時代になったのだから、

・利己的

・受動的

・場当たり的

な人材や部門があると環境変化に対応できなくなる。急成長を続けるスタートアップ企業ならともかく、歴史があり、技術力の高い成熟企業にとっては、それこそ死活問題になっていくだろう。

そこで今回は、とくに製造業にスポットライトを当て、営業部門と生産部門はなぜ仲が悪いのか? これからの時代、どんな問題に直面するのか? その原因について詳しく解説する。そして両部門を橋渡しし、利益を最大化させる「ブリッジ管理」についても最後に紹介したい。

歴史があり、技術力の高い製造業の経営者、マネジャーはぜひ最後まで読んでいただきたい。

<目次>

■なぜ営業と生産は仲が悪いのか? 生産部門の言い分

■なぜ営業と生産は仲が悪いのか? 営業部門の言い分

■需要と供給 両面から脅威が迫る現代

■喫緊の課題になってきた「価格調整」

■「結果論としての利益」をめざすな!

■なぜ利益が出なくなっていくのか? 3つの理由

■営業部門と生産部門の異なる思想・文化について

■「ブリッジ管理」を実現する前にやるべきこと

■なぜ営業と生産は仲が悪いのか? 生産部門の言い分

営業と生産の仲が悪いのは、ある意味いたしかない。私はそう思っている。行き過ぎたセクショナリズムはよくないが、それぞれの部門がプライドをもって仕事にあたることは、仕事のクオリティを上げるうえで重要だと思うからだ。部門間に健全な対抗心があったほうがいいとさえ思っている。

では実際、それぞれ相手部門に対し、なぜ不満を抱くのか。主な原因をご紹介しよう。まず、生産から営業に対してだ。

その原因はただ一つしかない。

●営業がムリを通そうとする

生産部門が営業部門に不満を抱く理由は、「相手の立場に立って仕事をしていない」と考えるからだ。

営業が生産側に配慮せず、受注をとってくることは、どんな企業でもあることだ。もちろん受注をとってくるのはいいことだ。しかしムリな要求を通そうとすることに、生産側は強い不満を覚える。

レストランの注文でたとえてみよう。現在、団体客20人向けの親子丼、15人向けのから揚げ定食、4人の家族向けにお子様ランチ2つとハンバーグステーキのオーダーを抱えているとしよう。厨房は大忙しだ。そんな状況なのに、

「エビフライ定食2つに、ステーキ丼2つ。カレーピラフ1つを今すぐ作って。カレーピラフは子どもが食べるので、辛さ控えめでよろしく」

と言われたら、コックさんは「すぐにはできない」「30分は待って」と言い返したくなるだろう。しかしオーダーをとってきたウェイターは譲らない。

「このお客様には、いつもすぐ提供してるんだから早くやってくれ。今さら断れないんだから」

とワガママを貫こうとしたらどうか。しかも店長から「注文が入ってるんだから、早く作れ」と命令されたら腹が立つだろう。「いつもこっちにシワ寄せが来る」「やってられるか!」とも言いたくなる。

こんな極端な例はないかもしれない。しかし世の中の製造業では、似たようなことが日常的に起こっている。営業の言い分はこうだ。

「急な注文にも対応できるようにしてくれよ。これまでもそうしてきたじゃないか」

「一つの注文をとるのに、どれだけ苦労してると思ってるんだ。自分で営業やってみろ。そしたら少しぐらい営業の苦労が分かるだろう」

もちろん生産側も言い分がある。一度や二度ならともかく、このような注文を頻繁にされたら自分たちのペースで仕事ができない。サプライチェーン等をしっかり考慮しなければ生産できない場合は、各種調整に相当な時間と労力がかかる。

「営業部の連中は、調達から生産、在庫、物流までの流れをまったく理解せずに注文をとってくる。もっと工夫しろと言ってくるけど、そんなカンタンなことじゃないんだ。自分でやってみろと言いたい」

■なぜ営業と生産は仲が悪いのか? 営業部門の言い分

次に、営業から生産に対してなぜ不満を抱くのか。その原因もただ一つしかない。

●生産側にお客様(マーケット)目線がない

営業部門が生産部門に不満を抱く理由も、「相手の立場に立って仕事をしていない」なのだが、この相手というのが少しややこしい。「お客様」や、まだ見ぬ将来のお客様(市場)のことだからだ。そのため若干ハードルが高い。

注文が欲しい営業は、お客様のニーズに合った提案をしたいと思うのが普通だ。そのニーズとは次の3つである。

(1)品質(Q)

(2)価格(C)

(3)納期(D)

お客様が要求する品質のものを、納得される価格で、素早く納品できたら、

「もっとたくさん注文がもらえる」

「既存のお客様以外にも、あのお客様に提案できるし、あのお客様にもアプローチできる。競合他社にも勝てるだろう」

と営業は算段する。しかしその要求を伝えても、市場の変化を感じとることができていない生産部門であれば、次のように撥ねつけてしまう。

「そんなスペックで製造できない」

「もっとスピーディにって言われても、これ以上はムリ」

本当は改善努力ができるかもしれないのに、これまでのやり方を変えないのだ。何より現代は多様性の時代だ。ニーズは市場の変化を目の当たりにしている営業たちは悔しい思いをすることだろう。

「もっと工夫してくれないと、競合他社に負けてしまう」

と営業は言いたいが、生産側も「売れないのは、お前らの営業のやり方の問題だろ」とやり返してくる。

どんなに営業が強く主張しても、結局生産してくれなければどうにもならない。生産部門が強気に出たら、営業としては従うしかないだろう。

■需要と供給 両面から脅威が迫る現代

多くの場合は、どっちもどっち。五十歩百歩である。営業と生産、片方が100%悪いということはほとんどない。したがって双方が視座を高め、協力し合う意識が必要だ。そうしないと今後の製造業は立ちゆかなくなるだろう。

仕事が減ることはないかもしれない。環境の変化次第では注文が増えることもある。しかし、正しい管理をしないと利益が出ない経営体質になっていく。

さて本記事の主題はここからである。その理由をこれから解説していく。

今後の製造業は(建設業、IT企業も)、仕事があっても利益が出づらい状況になっていく。その理由は外部環境が劇的に変化しているからだ。

5フォース分析で考えてみよう。

(1)業界内での競争

(2)業界への新規参入者

(3)代替品の存在

(4)買い手(顧客)の交渉力

(5)売り手(サプライヤー)の交渉力

VUCAの時代と呼ばれる現代。不確実性が高く、将来の予想が困難な時代だからこそ、(1)~(4)の要因によって需要予測は非常に難しくなっていく。常にお客様(市場)と向き合っている営業は、従来のやり方がすでに通用しないことを痛感している。

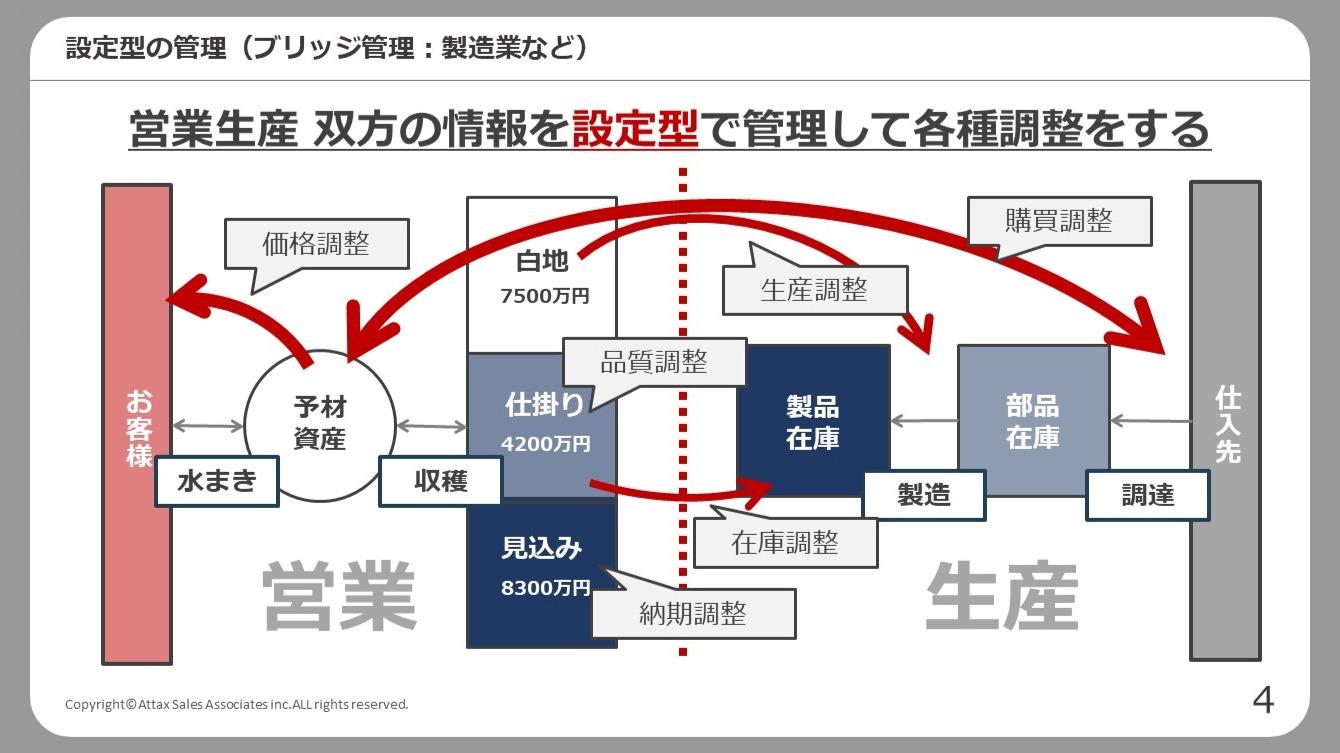

だからこそ先述したように、「QCD」の視点からお客様のニーズに沿うような改善を営業は生産側に求めるようになる。したがって次の3つの調整を営業はしたがるだろう。

・品質調整(お客様が求める品質を、生産側と調整する)

・価格調整(お客様が求める価格を、生産側と調整する)

・納期調整(お客様が求める納期を、生産側と調整する)

いっぽう営業側も理解が足りない部分もある。それが(5)の売り手の交渉力である。地政学リスクなどの関係から、調達が難しくなっている原材料や部品が増えているのだ。そのせいで、たとえ注文が入っても思惑通りに生産ができないというジレンマに襲われるようになった。

つまり、需要(営業側)、供給(生産側)、両面から脅威が迫っていると言える。このことにより、次の3つの調整の精度を上げていかなければならない。

・在庫調整(需要予測に基づき、製品ごとの在庫量を適正に調整する)

・生産調整(需要予測に基づき、必要な生産量を適正に調整する)

・購買調整(需要予測に基づき、生産に必要な原材料の在庫量を適正に調整する)

そしてこの「需要予測」こそが営業の仕事である。営業よりもマーケット感覚が乏しい生産側に任せることではない。したがって、この精度をどのように上げるかが重要な経営課題の一つなのだ。

■喫緊の課題になってきた「価格調整」

在庫や生産、購買調整は、とくに「納期」の問題で機会損失を防ぐために必要な措置だ。しかし、それ以上に重要なポイントがある。それが価格調整である。前述した価格調整は、お客様のニーズを生産側に伝えて調整することだった。しかし実は逆方向の価格調整のほうが、現代は重要になってきている。つまり生産側の状況を理解したうえで、営業が見積りに反映させるステップだ。

理由は原価が大きく変動し、営業独自の判断で見積もりを作っては、利益がまったく出ないケース(最悪は利益マイナス)が増えているからである。

それでは、原価とは何か? ここからカンタンに解説していこう。原価は大きく分けると以下の3つである。

(1)材料費

(2)労務費

(3)経費

材料費は、製品を製造するために必要な原材料や部品などの費用を指す。この原材料費、部品費はもちろんのこと、輸送するコストも上がり続けている。昨今は為替レートのVolatility(変動性)も大きく、細かい管理が必要だ。

労務費は、製品を製造するためにかかる人件費を指す。賃上げの影響があり、直接労務費、間接労務費ともにアップしている。働き方改革を促進するうえで福利厚生費も増加傾向だ。

経費は、光熱費や設備費、減価償却費などである。原油価格の高騰や電力料金の値上げにより、光熱費は上がり続けている。製造業を悩ます大きな原因となっている。

その他、外注費も無視できない。外注を利用するのであれば、外注費の高騰も原価アップに繋がる。外注に関しては、建設業やIT企業などのほうが影響が大きいだろう。

原価に関して細かく見ていけばキリがない。分かっていることは、以前と比べて原価が上がっているということだ。アップダウンを繰り返すかもしれないが、中長期的な視点で考えれば上がり続ける傾向にあるだろう。

したがって営業側が売上原価の意識を持たず、お客様のニーズのみに焦点を合わせて見積りを作るのはもう許されない、ということなのである。

■「結果論としての利益」をめざすな!

この原価の意識を営業が持ち、見積りに反映させなければ正しい利益が出ない。利益の考え方は人それぞれかもしれない。しかしコンサルタントの立場で語らせてもらえば、本来は次の通りであるべきだ。

●利益+経費=売上

しかし、多くの人は次のように考えているのではないだろうか?

●売上-経費=利益

利益を「結果論」として見ているのだ。営業と生産、そして経営という言葉を当てはめてみると分かりやすいだろう。

●利益(経営)+経費(生産)=売上(営業)

まずは経営陣が利益目標を決める。その利益目標から逆算して、営業も生産も、売上や原価をコントロールする。これが本来のあるべき姿だ。しかし利益を「結果論」で受け止めている経営陣は、不確実性が高まっている現代、利益をコントロールできなくなる。

●売上(営業)-経費(生産)=利益(経営)

このように、営業側も生産側も利益を意識せず、

「環境が変化しているので、これだけしか売上が上がりません」

「環境が変化しているので、これだけ原価がかかるのは仕方がないです」

と主張したら、経営は立ちゆかなくなるだろう。経営陣は営業と生産の主体性など重んじることなく、主導権を握って改革していかなければならない。

長期的に安定した利益を出せる会社が、いい会社である。そのため経営陣が、売上から経費を差し引かれた「結果論としての利益」を容認すべきではないのだ。

(※生産側が営業側に要求するのではなく、経営陣もしくは営業、生産とは別の部門が経営視点で管理すべきである)

■なぜ利益が出なくなっていくのか? 3つの理由

まとめるとこうだ。VUCAの時代に突入し、製造業は(建設業、IT企業も)今後何も対策をとらないと、安定した利益を出すことが難しくなっていく。大きく分けると理由は次の3つだ。

(1)お客様のニーズが多様化、複雑化 → 売上ダウン

(2)調達の難易度がアップ → 売上ダウン

(3)原価がアップ → コストアップ

まずは、お客様のニーズの多様化だ。多様性の時代になって、大量生産が難しい時代になってきた。製品品質、製造品質を保つためには、余裕のある生産計画を立てられるようにすることが絶対条件。

営業の要求に生産側が振り回されてばかりいれば、とてもお客様(市場)のニーズに応えられない。もちろんニーズに応えられなければ機会損失に繋がる。

次に、原材料や部品(人材や外注先も)の調達が難しくなる(不確実性がアップする)ことも深刻な問題だ。とくに納期に対するニーズに応えられなくなり、機会損失に繋がる。

在庫調整、生産調整、購買調整、これらの調整がうまくいかず、「ムリ・ムダ・ムラ」が増える。そうなると生産や稼働の平準化ができない。これも納期ニーズに応えられないようになる大きな要因の一つだ。

●お客様が満足する製品品質、製造品質(Q)

●お客様が満足する価格(C)

●お客様が満足する納期(D)

※お客様が求めるニーズに応えられなくても、お客様に満足もしくは納得してもらえることが重要だ。この点は営業の腕の見せ所である。

最後に、原価アップによるコスト高だ。機会損失が増え、売上がいっこうに上がらない状態なのに、コスト高の状態が続けば経営は厳しくなるだろう。

機会損失を抑制するため、営業が価格交渉に応じるようになると、さらに負のスパイラルに陥っていくだろう。

■営業部門と生産部門の異なる思想・文化について

当然、多くの人は、営業側と生産側が頻繁に情報共有し、密にコミュニケーションをとれば解決する話だ、と思うだろう。しかしそれが容易にできるなら誰も悩まない。ウェイターと厨房との関係ぐらい距離が近いならいい。社長が注文をとって、二人の息子が工場で製造するぐらいの規模ならいい。

しかしどんな小さな企業でも、営業と生産とが「部門」に分けられている段階で、カンタンには連携できない。根本的に思想、文化が異なるからだ。

●営業 → 加点主義(失敗しても許される。成功の数だけプラス評価)

●生産 → 減点主義(失敗は許されない。失敗の数だけマイナス評価)

私は20年以上、営業コンサルタントをしている。しかしその前はシステムエンジニアをしていたので、両者の違いがよく分かる。

35歳までは減点主義の職場で仕事をしてきた。お客様からニーズに沿ったシステムを構築するのは「あたりまえ」。納期に遅れたり、システム稼働後にエラーやバグが見つかったら大変な失点だ。だからとても慎重になる。

いっぽう営業は反対だ。都合よく仕事がとれることなんてほとんどない。どんなにお客様のことを考えて提案しても受注できなくて「あたりまえ」。だから営業にとって最も重要なことの一つがレジリエンスだ。心が折れないこと、多少のことでへこたれない精神力が求められる。

いわば「油」と「水」なのである。そんな思想も文化も異なる両者に、「うまいこと連携して」「密にコミュニケーションをとるように」と経営陣がリクエストしても、うまくいくはずがない。

理想は、営業側でもなく生産側でもない、第三者の部門(人材)が橋渡しをすることだ。この「橋渡し役」が両者のデータを管理し、適切に調整することが大きなキモと言える。

この、営業と生産との懸け橋になって高度な情報管理をすることを「ブリッジ管理」と名付けた。「橋渡し」「懸け橋」という言葉のイメージからとったネーミングだ。

(※もちろん両部門の関係が良好になるよう、コミュニケーション機会を作ることは非常に重要である)

■「ブリッジ管理」を実現する前にやるべきこと

とはいえ、単に営業側と生産側の情報を第三者(橋渡し役)がうまく管理すれば問題解決するかというと、そんなカンタンな話ではない。それなら高度な情報システムを導入するだけで「ブリッジ管理」は実現するだろう。

しかも、もし営業が受け身の「引合い対応」がメインであったら「ブリッジ管理」は成立しないだろう。

引合いというのは、営業側からすると「発生型」の仕事である。最初からお客様のニーズありき。だから、

「この納期で、この製品ができますか?」

「このスペックの製品を1000ロット、この金額でやってもらいたい」

このように向こうから条件を提示してくるため、営業が交渉する余地は少ない。

「1ヵ月遅れならできるそうです。それではダメですか?」

「この金額ですと、そのスペックを出すことは難しいので、これぐらいの金額でいかがでしょう?」

お店に来ているお客様と交渉しているようなものなので、交渉が決裂したら、

「ムリなら、他を探します」

と言われてしまう。いい条件で引き受けてくれる先を探しているわけなので、「その条件ではムリです」と言ってしまったら機会損失に繋がるのだ。

しかも引合いが来た時点では、すでにお客様がその気になっている状態だ。各種調整する余裕などほとんどない。生産側が生産調整、購買調整を正しくするためには、しかるべき生産のリードタイム、調達のリードタイムをとらなければいけないのにもかかわらず。

営業が引合い対応に頼っていると商談のリードタイムは短くなりがちで、お客様のペースに振り回されることになる。

そこで、営業側は「発生型」ではなく「設定型」のスタイルに変えなければならない。受け身の営業ではなく、攻めの営業をするのだ。お客様のニーズに応えるのではなく、ニーズを創出するのである。これが本来の提案営業だ。

このクオリティの製品を、この価格で買ってくれるお客様を探す。そして当たりをつけたら、そのお客様と関係を築き、提案する活動を続けるのである。

もちろんお客様にとって不要なものを売ってはならない。市場を調査し、狙いを定め(ターゲティング)、リスト化し、主体的に営業活動を繰り返すのだ。

もちろん引合い対応よりも、はるかに時間がかかる。しかしそのおかげで商談のリードタイムが延び、生産側で調整する余裕も生まれるのだ。

私どもが提唱しているのは「予材管理」である。目標の2倍の予材をあらかじめ仕込んでマネジメントする方法だ(予材管理の詳細説明は割愛する)。営業は目標の2倍を超える予材の情報を日々管理するため、生産側は需要予測を立てやすくなる。

「予材管理」に慣れてくると、ひとつひとつの予材情報の精度が上がってくる。そうすると生産側は、精度の高い見込み生産ができるようになるだろう。

「そろそろ在庫が足りなくなってきた」

「生産スケジュールの変更を準備しよう」

「今のうちに原材料を調達しておいたほうがいい。来期もかなり同じ予材が増えている」

と予測しやすくなるのだ。

もちろん営業が仕込む予材がすべて受注になるわけではない。目標の2倍の予材が仕込まれているのだから、当然だ。その予材の中身、量、予材コンバージョン率などを読み解き、適切に生産側に指示を出すのが「ブリッジ管理」の役割である。

営業側の情報、生産側の情報を常に掴んでおき、適切に調整して利益を最大化させることが「ブリッジ管理」の目的なのだから。製造業の未来は、営業と生産を橋渡しする管理者が、鍵を握っている。

<参考記事>