食品業界のすごい技術 肉カットや揚げ工程でロスを防ぐ画期的な進化とは

ロスの軽減、より高度な革新が必要

原料が急激に高騰し、光熱費、そして人件費が嵩んでいくと、今までごく当たり前とされてきたことが果たして良いのか、再度、徹底した見直し、改善する必要に迫られている。その一方で、各スーパー内での教育、改善だけでは、こういった問題をクリアすることはなかなか難しい。抜本的な機械の見直し、技術の革新が必要となってきているのだ。ごく当たり前とされてきたオペレーションが果たして正しいのか、人を介さないことで無駄を省くことが可能なのかを追求する時代に突入している。

今回は、これらの問題の解決に挑んでいる株式会社イシダの最新の機械について、スーパーマーケットトレードショー2023年の展示会を通して、紹介したい。

ポーションカッター セントラルキッチン、工場のロス

肉をカットする際、重量が量れていても、一部の内部に空洞があれば、細かくカットポーションが正確になされなかった。

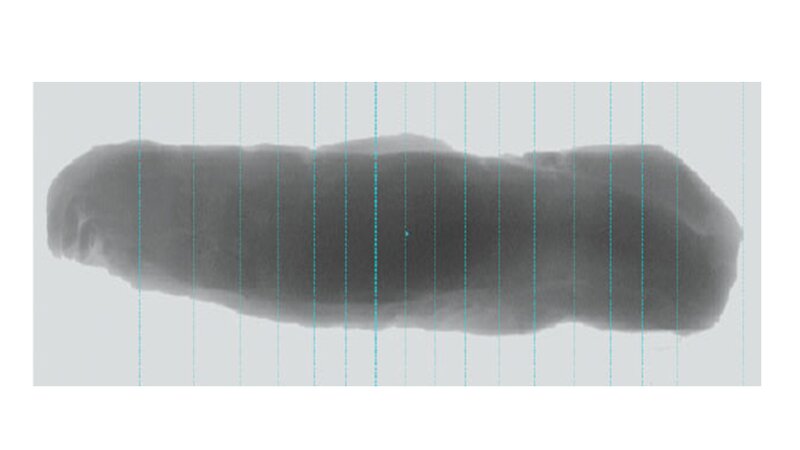

株式会社イシダの機械では、X線検査装置の推定質量機能により透過画像からカット位置を算出できる。原料の裏面から内部空洞までフルスキャンする。原料計測時の「見えにくい部分」や「影による影響」を回避し、歩留まりの高いカットを実現(株式会社イシダホームページ参照)。

ではどのようなものかを写真、動画で説明してみよう。

まず鶏は、上の画像にあるような一枚肉をカットされる。内部の一部には、空気が入っている場合もあるため、ポーション部分が正確にカットされることは難しい。

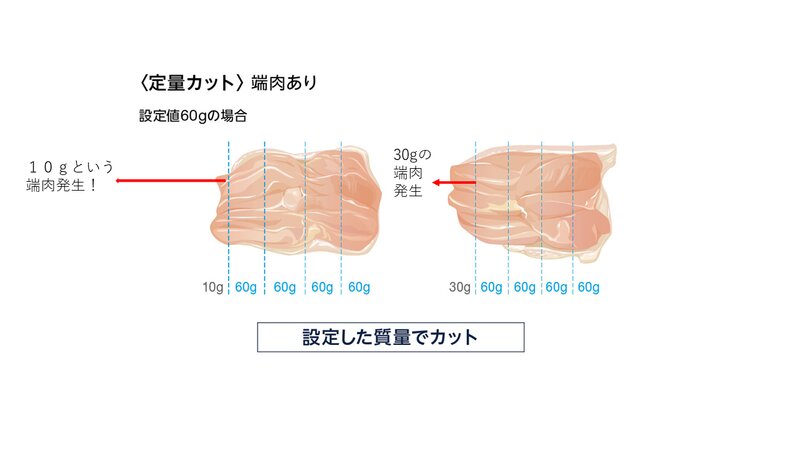

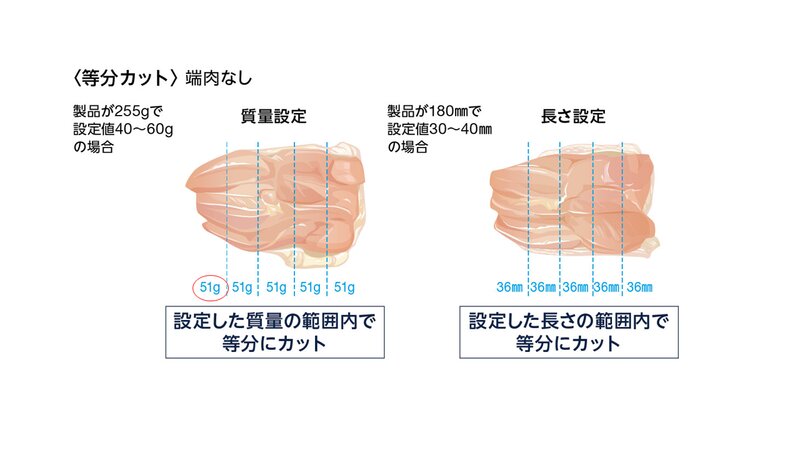

そして従来のように、一律、60gでカットと設定すると、どうしても端肉が発生してしまう。

そこで事前にポーションの重量を決め、x線でそれに最適なスライスする線が画像でわかる。もちろん、内部に空洞があるのかどうか確認できる。

次に指定したポーションのg数を設定することで、カット線が画像に反映される。

ポーション設定は、40gから60g、もしくは長さ30ミリから40ミリといった形で

許容範囲を設定することで端肉が発生しにくくなり、ロスをなくすことができる。

人の作業では、このような1ポーションを細かい1g単位でカットはすることは不可能であり、このX線とスライサー機のコラボでようやく実現するのだ。ちなみにスライサー機はワタナベフーマット社である。

同時に異物混入も感知

異物混入もフルスキャンすることで以前より増して探知することができている。

危険な刃物、どうしても入ってしまう硬骨を察知して、クリアしてカットされパックされるのだ。

それがこの動画。

ポーションカッター(筆者撮影)

店舗内での揚げる際のロス

さてカットされた鶏は、店舗内で唐揚げとして、フライヤーで揚げられる。

一般に、揚げ時間、温度は設定されているものの、やはりバックルームでばらつきが生じ、最終、これは生のままで提供されるといった問題が多々あった。投入をした後でタイマーで計る、もしくは投入する前にタイマーで計る。この違いだけでも出来上がりのg数はもちろんのこと、中の温度、つまり中心温度が75度に到達しない危険、揚げすぎといった歩留まりの減少が生じる。これは、いかに実習しても、なかなかバックルームのばらつきは解消できない。

そこでフライヤーそのものに計量機が設置されており、投入する際、重量を計る。

そして投入と同時にタイマーで計測される。

時間、温度、重量さえ把握できれば、ブレがないのだ。

唐揚げ年間1285万200円ロス削減

一例をあげると、唐揚げは1個33gで、唐揚げ業務用チルド鶏肉2キロだと60個分。

1個33gから1g減少した場合。

2キロあたり、60gの減少となり、100g198円で販売した場合は、約118円のマイナスになり、20キロ販売した場合、一日1180円の損失になるのだ。

363日の場合、年間1285万200円の損失となる。

唐揚げは、今も売り上げNo.1の商品であり、昨年の原料高騰を考えるとほんの少しのブレも膨大な損失となるのだ。

おにぎりラベラーさらなる進化

(筆者撮影)

次に、フィルム包装された三角おにぎりを番重に移載する装置。

上流にて包装され検査済の三角おにぎりは、設定されている列数に従って整列され投入していく。

最終、詰めることも人を介することなく、きれいに詰めている。

これまでは梱包するとき、人に委ねていたが、昨今の人手不足も解消できるのだ。

柔軟性のある 新たなる技術革新

工場、セントラルキッチンでのロス削減、バックルームでのロス削減、いずれも肝要であり、どちらか一方でも怠るとそれが利益の損失となる。それは人によってではなく、技術革新で解決の糸口を見いだすことができる、そんな時代に来ている。