日本のものづくりが揺れている。2000年代に入って食品偽装事件が連続したほか、産業の核だった自動車や鉄鋼・化学産業でも検査データの偽装や改ざんが続出。偽装が何十年も続いていたケースもあった。しかし日本にはまだ、ものづくりで踏ん張っている企業もある。規模は小さいながらも、地道な研究開発で確固たる地位を築いた3社を訪ねながら、「ものづくりとは何か」を考えた。(木野龍逸、古田晃司/Yahoo!ニュース 特集編集部)

従業員400人で世界的企業に挑む

神奈川県相模原市の光学ガラスメーカー「オハラ」。3月下旬の肌寒い朝、その現場に足を運んだ。特殊ガラスの素材になる原料(ガラス融液)を金型に流し込む。液状の原料は1400度以上。温度を一定に保つため、温風機で周辺の気温を上げる。

汗ばむほど暑い。「夏場は倒れそうになりますよ」と、特殊品ビジネスユニット長の南川弘行さん(47)は言う。

溶融炉から流れ出る原料は1400度以上。ここから製品の完成まで約4カ月=写真を一部加工しています(撮影:木野龍逸)

やがて、直径2メートルほどの金型が溶融炉の下に設置された。この金型も高温で、蒸気が立ちこめる。周囲には分厚い革手袋の男たち。その一人が溶融炉の出口に大型のハサミを差し出し、断ち切ると、オレンジ色のガラス融液が流れ出てきた。

現場の担当者が説明してくれた。

「ガラスは生モノと同じです。温度、湿度が変われば品質も変わる。日によって金型に流す時間、成型する時間が違うので、色やガラスの流れ方を見て調整するんです」

金型に流し込まれたガラス融液。まぶしいほどに光っている(撮影:木野龍逸)

従業員約400人のオハラは、国内市場で35%以上のシェアを持つ光学ガラスのトップメーカーである。製品は、一眼レフカメラや医療機器のほか、アポロやスペースシャトルなどにも使われてきた。

この日に見せてもらったのは、特殊ガラスのひとつ、極低膨張ガラスセラミックス「クリアセラム-Z」の初期工程だ。金型に入ったガラス融液はこの後、冷却と焼結を繰り返し、約4カ月かけて出荷する。

金型に流し込んだ後、性能分析のためにサンプルを採取する。原料は粉末の鉱物。1トンの製品でも1グラム以下の単位で配合する=写真を一部加工しています(撮影:木野龍逸)

「クリアセラム-Z」は、どんな環境下でも熱膨張が限りなくゼロに近い特性を持つ。温度と膨張率の関係を表す熱膨張係数は鉄の1000分の1以下。プラス500度に加熱してから一気にマイナス200度に冷却しても、ヒビひとつ入らないという。ハワイ・マウナケア山で2027年に完成予定の世界最大級の望遠鏡(TMTプロジェクト)でも、主鏡の素材に採用された。

TMTプロジェクトへの参画だけでなく、特殊ガラス市場には手強い競争相手がいる。例えば、世界最大級のガラスメーカーであり、約4万5000人の従業員を持つ米コーニング社、約1万5000人の独ショット社……。「そんな巨大企業を400人の会社で駆逐するのが楽しいんです」と南川さんは笑う。

特殊ガラスだけでなく、両社とは幅広い分野で競合しており、「向こうも私たちを本気で潰しにくる」のだという。

TMTプロジェクトで使われる天体望遠鏡の主鏡は492枚のミラーを組み合わせる。写真の六角形部分にはまっているのはそのサンプル。オハラは予備を合わせて574枚のミラー素材を生産。キヤノンなどが研磨して完成品にする(撮影:木野龍逸)

オーバースペックは「次」につながる

世界的な巨大企業を相手に勝負できるオハラのものづくりは、何を重視しているのか。南川さんはこう言う。

「まず、お客さん目線で考えられるかどうか。お客さんを裏切らないで、期待に応えることです。それを地味に追求している非常に真面目な会社だと思っています」

営業職の経験もある南川弘行さん。TMTへの参画も主導した(撮影:木野龍逸)

――真面目とは?

「品質管理です。作っているのが黒衣的なモノじゃないですか。でも、ものづくりの最初は素材です。そこにウソやごまかしがあると、製品に顕著に出てしまう。その怖さも知っています。だから品質管理は、厳しくしても、しすぎることはありません」

――コストとの関係はどうでしょう?

「確かにコストは重要ですが、オーバースペック(過剰品質)でモノを作っていくと、お客さんから『じゃあ、こんなこともできますか』という話がくる。当然、その要求に対応していくし、そうすると、さらに次の話に広がっていくんです」

「クリアセラム-Z」の完成品。薄くスライスすると透明になる。1個で約2トンの塊からTMT用素材が5枚できる(撮影:木野龍逸)

――品質が技術開発を助けている、と?

「ええ、そうです。オーバースペックは過剰なのではなく、自分たちの技術力を上げる面で大きく貢献しています。技術力を上げるために品質は非常に重要。品質が落ちたら技術はないよね、と。品質と技術は表裏一体ですから」

「一気通貫」で製品加工を請け負う

神奈川県座間市には製造業が集積している。「放電精密加工研究所(HSK)」の座間事業所はその一角にあった。総合加工企業として知られ、大きなものでは航空機用ジェットエンジンのブレード、小さなものでは自動車のエンジンなどに使うセンサーの部品加工などを手がける。

従業員は約500人。全国に散らばる事業所によって生産品目が違うという。

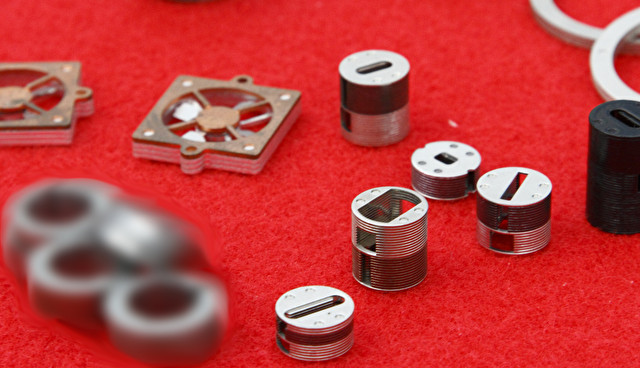

自動車に使うセンサーのパーツなど。HSKの製品一例=写真を一部加工しています(撮影:木野龍逸)

執行役員で産業メカトロニクス事業部長の村田力さん(61)が座間事業所を案内してくれた。ここでは、機械装置やプレスマシンの製造・販売、部品加工を担い、検査から製品の出荷まで、全てを手掛けている。

「作り方から金型、量産技術、設備の組み方を含めて、トータルでお客さんに提案して、最終的に量産して納める。完全に一気通貫です。今は分業化が進んでいるので、ここでやっているような一気通貫のものづくりにはなかなか触れることができないでしょう。分業化された、その部分についてはすごい知識を持っている人も多いと思います。でも、その部品が何に使われるかまで考えていかないと、他との差は出てこないと思いますね」

自動車のエンジン用の高精度ギアの生産現場。ラインに15工程を組み込み、最終製品に仕上げる(撮影:木野龍逸)

一気通貫は、どんなところに生かされているのだろうか。

村田さんは「例えば」と言って、自動車エンジン用の高精度ギアを示してくれた。その製造装置は素材をプレスする際、電動モーターによってミクロン(=マイクロメートル、1ミクロンは1ミリの1000分の1)単位で制御できる。そのシステムを含め、全て自社で作ったという。

「投入する素材の重さを量り、1000分の1秒単位で情報をプレス機に送るんです。何グラムのものが来たら、何ミクロン余計に動きなさいよ、とか。そうして集まった膨大な情報を解析し、動きや速度の変化などを見える化します。自分で言うのもなんですが、精度は世界一だと思います」

「自分の土俵は自分でつくれ」と創業者

村田さんによれば、加工技術の世界にも職人がいて、機械の音、材料の温度、においなどから絶妙な調整を繰り返していく。温度が何度上がれば、少し潤滑油を加えるなどの「技」だ。HSKはそうした情報をデータ化し、製造機器に落とし込んでいる。

村田力さん。1990年、HSKに中途入社し、そこで初めてプレス機による製造工程をつくりあげた(撮影:木野龍逸)

「優秀な職人ってどういうものかを考えると、膨大な情報をうまく頭の中で整理できているんだと思うんです。その人の感性で。だから、われわれは多くのデジタル情報にさらなる情報を加えて対応しよう、と」

現代の製造業は、安い労働力を求めて製造拠点を世界各地に分散させてきた。

それに対し、HSKは日本にこだわっている。海外展開すれば、素材や労働者などの現地調達が増えるが、その対応が主目的になり、独自製品の開発などが手薄になる恐れがあるからだという。

「海外に出ていくメリットがなかなか見いだせなかった。それよりも日本で根を張って、知恵を出して頑張るというところに力を入れたんです」

拡大鏡で詳細に調べる。検査は機械化するより、現状では人間のほうが精度も速度も優れているという(撮影:木野龍逸)

村田さんは、創業者が今も言い続ける言葉を教えてくれた。

「よそと同じことをやっていてもダメだと。『自分の土俵は自分でつくれ。小さい土俵でも土俵の真ん中で相撲を取れ』と。だからうちはほとんど、専用の製造機械を使うなどして、他とは違う、独自の作り方をしているんです」

世界的なモーターを「手巻き」で

中央自動車道を東京から西へ進み、長野県の諏訪南インターチェンジを降りた農村地帯。八ケ岳を望む場所に、ゴコー電工は小さな社屋を構えていた。従業員45人。まさに中小企業だ。ここで世界最高水準の性能を持つモーターが生まれているとは、想像しがたいかもしれない。しかも、モーターは「手づくり」だ。

代表取締役の五味寛二さん(66)は言う。

「手はね、センサーの塊です。限られた体積に銅線を入れていくと、あらゆることが起きる。それを指で感じていく世界があるんですね。そういう、小型軽量高効率のモーターづくりを、お客さんとやっています」

「手はセンサーの塊」というゴコー電工の五味寛二社長(撮影:古田晃司)

ゴコー電工は、特殊モーターの開発・製造企業である。量産しても多くて数百個。1個だけの納品もある。取引先には自動車産業、航空宇宙産業のトップメーカーが含まれ、少量でも最高性能の製品が要求されるという。

「お客さんはチャンピオンのモーターを欲しがるんです」。そのため、モーターのコイルは全て手で巻く。「モーターは、ステーターという部品にどれだけ多くの銅線を巻けるかで性能が決まります。巻くことができる体積は決まっているので、巻きながら、少しでも多く、隙間に銅線を詰めていく。無理に詰めると、銅線と銅線の間の絶縁を壊してしまう。指でやっていると、もう無理、みたいなことが分かるんです」

五味社長は1983年に会社を立ち上げた。当初は自宅の納屋で、玩具のラジコンのコントローラーを配線する仕事。誰もがサジを投げた航空機用モーターの製造を受けたことで、会社は軌道に乗ったという(撮影:木野龍逸)

基本的に一人で手巻きから組み立てまでを手掛ける。1個に約3時間。「分業でも作れますが、自分が全工程を知っているほうがいい。前工程を分かっていると後工程につながるし、後工程を分かっていると、前工程をきちんとできるんです」

お客さま目線で製品が変わる

一人で製品を完成させるから、当然、一人ひとりの重みが増す。だから、教育が大事なんです、と五味さんは言う。

「作る時に、変えちゃいけないことがいろいろあるんです。それを無視すると、初期性能は出ても時間が経つとダメになる。そこは数値では出せない感覚の部分なので、手順書には書けない。そういう不文律みたいなものを守れる人間であってほしい、と。だから会社では、まず教育から始まります。人間としてこうあるべきだ、ってね」

銅線を金属のケースに通していく。使う道具はいたってシンプルだ=写真を一部加工しています(撮影:木野龍逸)

「ベテランになった人が作った品物のコストや時間、私はそれが正しいと思っているんです。それなのに、お客さんから仮に『半分とか、3分の1でやれ』って言われると、お断りするしかありません」

そうした目線は、規格の順守や企業のコンプライアンスにも影響するという。

「規格は、あるだけではダメ。規格を守るような教育が先にないとダメです。自分がその品物を買う目線で作って、喜んでもらって、自分も喜ぼうという、そういう心を教育でつくるのも、ものづくりの出発点です」

ゴコー電工には女性社員も多い。総務の女性も技術が分かるという(撮影:木野龍逸)

五味さんには最近、うれしいことがあった。

「年がら年中訴え続けてきた『ほうれんそう(報告・連絡・相談)』を、うるさいくらいやってくれるんです。だから情報が早く伝わってくる。相談してくる人の考え方と、私の考え方がズレていたら、すぐ修正できるし、お客さんへの対応も早くなります」

――でも、「ほうれんそう」は組織に属したら誰もが最初に言われることでは?

「そうなんですが、(多くの人は)重要性を感じていないというか……。基本的なことほど実践は難しいんです。ここにきて、(一人で作っている)製品も実は個人で作っているんじゃない、何かあれば大変なことになる、それに気づいてもらえたようです」

日本にとどまり技術を継承する

日本の製造業にとって、この3年間は長年の淀みが相次いで表面化した時期だった。東洋ゴム工業の長年に及ぶ免震ゴムのデータ偽装は、2015年に発覚。その後、三菱自動車の燃費偽装、さらにスバルや日産自動車の無資格検査なども表面化した。素材メーカーの三菱マテリアルのグループ企業や神戸製鋼所などでもデータ改ざんが明るみに出た。

このため経団連の榊原定征会長は2017年11月の記者会見で「日本の製造業への信頼に影響を及ぼしかねない深刻な事態」と発言した。ところが翌日、榊原会長の出身企業である東レが、全額出資子会社の検査データの偽装を把握しながら、1年以上も公表していなかったことが発覚してしまう。

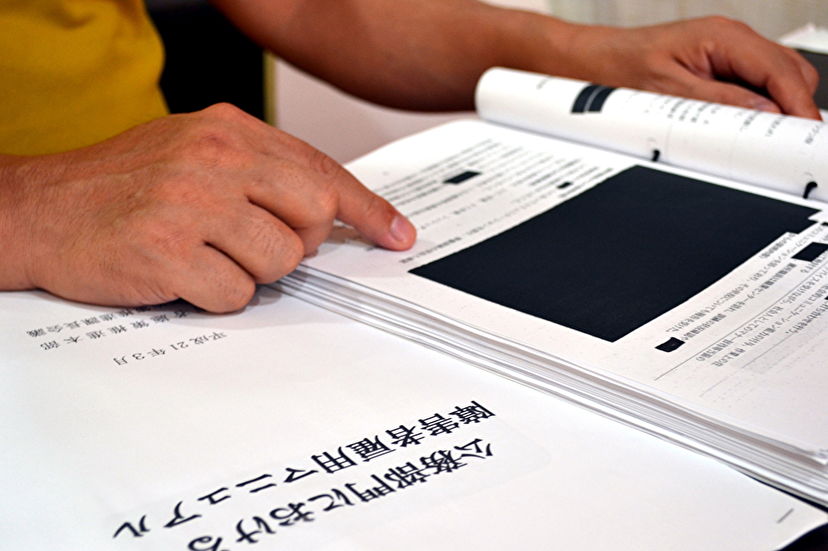

データ改ざんについての調査報告を発表する神戸製鋼所の川崎博也会長兼社長=当時(撮影:木野龍逸)

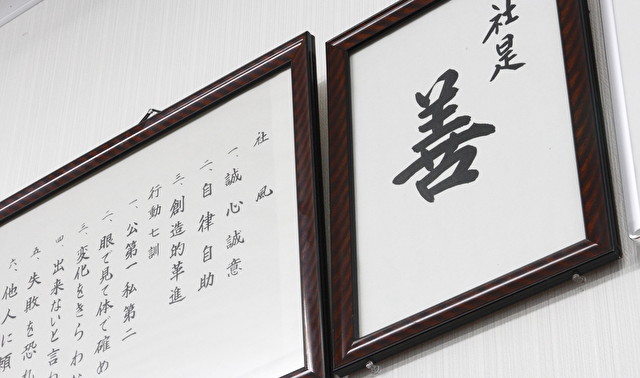

今回取材した3社は基本中の基本として、「お客さん目線」をそろって強調していた。HSKは「行動七訓」の最初に「公第一 私第二」を挙げ、同社の村田さんは何のちゅうちょもなく、「お客さんあっての自分ということ」と語っている。

では、データ不正などが発覚した大手はどうだったか。各社の調査報告書を読むと、3社が強調する事柄がおろそかになっていたことも見て取れる。例えば、日産自動車の調査報告書は「全役職員は、本件を契機として、改めて、これまで以上に、ユーザー目線に立ったものづくりを意識することが求められる」と明記し、神戸製鋼所は「収益偏重の経営」「社員の品質コンプライアンス意識の低下」などが要因だった、としている。

ものづくり現場の姿勢には、大手も3社も大きな違いはないのかもしれない。しかし、ゴコー電工の五味さんが言うように、基本の実践は難しい。それを痛感する五味さんは、だからこそ、教育を何よりも大事にしていた。

顧客からの価格引き下げ要求についても、大手とこれら3社に違いはない。むしろ、中小企業のほうがプレッシャーは強いはず。そんなコスト削減要求への対応は、オハラの独自判断が参考になるかもしれない。

HSKの社是と社訓。「善」は、顧客の発展に貢献することだという(撮影:木野龍逸)

実はオハラは、一時的にコスト削減の波に乗ったことがあるという。「でも、そこに軸足は置かなかった」と南川さんは振り返る。

「経営陣は『今は(コスト削減を)やる。ただし長くは持たないから、それまでに特殊部門でなんとかしろ』と。価格勝負には勝てないと分かっていたんです。それで特殊ガラスに力を入れたんです」

そうは言っても、求められる製品によっては特殊な、ニッチな製品では対応が難しいこともある。「ものづくり日本」を支える中小企業は結局、どうすればいいのか。HSKで現場に関わる村田さんの考えは、こうだった。

「グローバルな製品の場合、世界中、どこでも可能なものづくりが求められます。『これはウチにしかできない』っていうのはダメなんです。じゃあ、徹底的にコストで対応するのか、あるいは提案力でやるか、どちらかしかない。でも(中小企業は)コスト対応には限界がありますよね? 結局は知恵を出して、ついていくしかない。そして、それができる人は育っていると思うんです」

文中と同じ動画

木野龍逸(きの・りゅういち)

フリーランスライター。自動車にまつわる環境、エネルギー問題に加え、原発事故発生後はオンサイト/オフサイト両面から事故の影響を追い続ける。著作に『検証 福島原発事故・記者会見1〜3』(岩波書店)ほか。

[文]木野龍逸

[写真]撮影:木野龍逸、古田晃司

[動画制作]古田晃司、株式会社メディア・ストリーム