ユニクロがニットを地産地消!? Made in TOKYOのホールガーメントをトウキョウ店で販売中

「ユニクロ」(UNIQLO)がホールガーメント製“3Dニット”の企画・生産・販売で新たな挑戦をしている。コロナ禍の昨年6月にマロニエゲート銀座2(プランタン銀座跡地)にオープンしたグローバル旗艦店「ユニクロトウキョウ」の開店1周年記念アイテムとして、Made in Tokyo(メイド・イン・トウキョウ)の3Dニットを販売中だ。

通常、「ユニクロ」のニット製品は、中国やベトナムなどの取引先工場で大量に作られ、船便や一部航空便で輸入されるものがほとんどだ。

それが今回は、有明オフィス(東京都江東区)から約3キロメートル、車で10分弱の東雲に今年4月に開設した自社工場、イノベーションファクトリー(同)で生産。そこから、ユニクロトウキョウまでは、約6キロメートル、車で20分ほどの距離で販売。7月2日の販売開始に合わせて、5月~6月中旬に生産したものが店頭に並んでいる。

さすがに、原材料は海外から調達したものだが、“ほぼ地産地消”を実現して、できたてホヤホヤの商品を販売したのは、ユニクロにとって画期的なことだ。「情報製造小売業」として、「情報の商品化」や、「お客さまが求めているものをすぐに商品化し、提供する」有明プロジェクトをさらに加速していく象徴的なアイテムとなっている。

Made in TOKYO の3Dニット、その開発ステップとは!?

STEP1:ユニクロトウキョウに来店する客層が好むものをスタッフからヒアリング。

STEP2:有明オフィスの5階のイノベーションセンター(アトリエ)で企画・設計・編み目のプログラミングをし、サンプルを上げて、修正し、仕様を決定

STEP3:東雲のイノベーションファクトリー(ニット工場)でホールガーメント機で編み・加工・検品・ネームタグや下げ札付け・梱包・出荷

STEP4:銀座にあるユニクロトウキョウで販売

ただし、東京は土地も人件費も高い。 「ユニクロ」はなぜ、そんな東京・東雲に“3Dニット”の工場をつくったのか?目的は何か?

有明オフィスの近接地に“3Dニット”のマザー工場を開設

ユニクロは無縫製編み機「ホールガーメント」を使った商品の品質(無縫製で縫い代がなく、立体的で、着心地が良い、シルエットやドレープが美しい)や製法(コンピュータ制御の編み機により、縫い合わせる工程なしでニットが出来上がる)などに可能性を見出し、2016年10月、島精機製作所と合弁でイノベーションファクトリーを設立した。総出資額は4億円で、島精機が51%、ファーストリテイリングが49%を出資。和歌山にある島精機の本社工場敷地内に開発・生産拠点を構えてきた。東京で設計し、和歌山で開発したものを、東南アジアで量産する体制を整えた。

かつて、「エルメス」や「ラコステ」のデザイナーを務め、現在は「ユニクロ」パリのR&Dセンターのクリエイティブ・ディレクターを務めるクリストフ・ルメール氏からの関心も高く、“3Dニット”はニットの核製品として社内でも期待をかけているアイテムだ。2018年にはパリ・ファッションウィーク期間中にニットにフォーカスした展覧会「The Art and Science of LifeWear: Creating a New Standard in Knitwear」をジュ・ド・ポーム国立美術館で開催。ライゾマティクスが映像を手がけたホールガーメントのインスタレーションも話題を呼んだ。

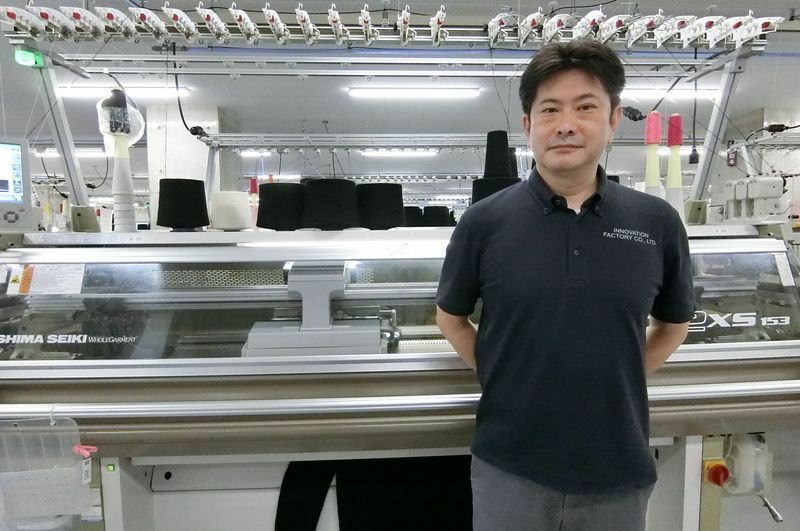

そして今年4月、イノベーションファクトリーを東雲に移し、本格的なマザー工場として開設したところだ。これに先駆けて昨年9月、出資比率をファーストリテイリング51%、島精機49%に変更して子会社化している。

東雲のニット工場の責任者でもある、宇津野智哉イノベーションファクトリー社長は、「有明本部と近いところに開発拠点を設けることで、自ら生産ノウハウを持ち、お客様の声をもとに開発したものを、最速で商品化しお届けできる仕組みを作ることを目指したい。生産システムを確立し、ベトナムや中国などの海外生産拠点にノウハウを伝授していくマザー工場の役割を強化していく」と意気込む。

マザー工場とは、企業が、国外に工場を設立して事業を拡大する際に、生産のシステムや技術面でモデルとなる工場のこと。これらにより、従来3カ月程度かかっていた、企画から海外での量産を可能にする開発リードタイムを1カ月へと短縮。「スピードアップ」と、それによる「需給バランスの適正化」を図る。さらに、量産化に入る前に不具合を発見してその修正や注意点を共有することなどによって、「品質の安定化・向上」や「効率の改善」などに寄与させたい考え。

これが東京でできるのは、“3Dニット”はホールガーメントで、脇や袖などを縫製するリンキング工程が不必要なため、一般的な縫製業に比べると労働集約型ではないという特殊事情がある。現在はホールガーメント機械40台が24時間稼働。65人のスタッフのほとんどは朝~夕方の勤務で、1日の生産量は約1000枚となっている。

IoTやマスカスタマイゼーションなど未来の服作りとは文脈が異なる!?

今回の取材にあたり、「IoT(Internet of Things - モノのインターネット)で、マスカスタマイゼーションを行ったり、パーソナルオーダーを受けられる形にするのでは?」とか、「世界の主要販売市場(消費地)の近くにローカルサプライチェーンを構築する布石では?」といった仮説を持って臨んだのだが、今のところはその予定はないとのこと。

MADE FOR ALLを合言葉に、誰もが着られる洗練された完成品のLifeWearを提供することが「ユニクロ」の使命であること、そして、ニットにカスタマイズやパーソナルオーダーが必要か、という根本的な部分なども議論しているようだ。

業界を見渡してみると、アディダスとインディテックスの事例が参考になりそうだ。アディダスは“インダストリー4.0構想”を掲げ、自動化とIoTを軸にマスカスタマイズ生産を目指した最新鋭工場「スピードファクトリー」を本社近くのドイツ・アンスバッハと米国・アトランタに設けていた。日本でも展開予定だったが、難易度が高く、独・米ともに2020年に閉鎖し、設備・機能をアジアのサプライヤーに移管するなど、計画の修正を余儀なくされている。

一方、「ZARA」を手がけるスペインのインディテックスは、スペイン周辺で6割、その他を中国やインドなどアジアで生産しているが、ローカルサプライチェーン方式は採用していない。(むしろ、スペインのア・コルーニャを拠点に、世界的規模のローカルサプライチェーンを構築しているといえるかもしれない)。それによって、迅速な企画・デザインや、テキスタイルの備蓄、全ての完成品を一度スペイン国内の物流拠点に集約して世界に配送する物流網などによって、企画から生産、店頭投入まで最短3週間というファストファッションの世界を実現している。また、店舗をマイクロ・フルフィルメントセンターにして、OMO(オンラインとオフラインの融合)や、ECの迅速化などに取り組んでいるところだ。

では、東雲のイノベーションファクトリーはどう発展させていくのか?「有明との地の利を生かして、お客さまが今欲しいもの、これから人気が出そうなものをタイムリーに作ることにチャレンジしていく。地域性によって好みやトレンドのスピードも異なる。お客さまの声やスタッフの声などからニーズを引き出し、できるだけ早くニット商品に反映し、高いクオリティで量産化できるモノづくりをしていきたい」と宇津野社長。

写真で見る、イノベーションファクトリー(東雲のニットのマザー工場)