-79.3%! 驚異の軽量化を果たす、 強靭なクルマ用樹脂パーツ向け素材が登場した

クルマの燃費を向上させ、衝突安全性も高めるためには、車体の軽量化は相当な優先事項だ。なるべくコストをかけずに軽量化できる方法をどこの自動車メーカーも模索している。

設計技術で構造を改善して軽量化を図ってもいるが、それだって限界はある。軽自動車などはバックドアまで樹脂化するなど、徹底した軽量化を行なっている車種も増えている。

しかし耐熱性や強度の問題もあって樹脂化できるパーツは限られる、というのがこれまでの常識だった。ところが昨年12月7日~9日に幕張メッセで開催された高機能素材Weekで、驚異的な軽量化を実現する新素材を見つけたので報告しよう。

それは日本の三菱ケミカルアドバンスドマテリアルズが開発したkyronMAX(カイロンマックス)という名の炭素繊維強化熱可塑性樹脂だ。炭素繊維強化樹脂は、プラスチックにカーボンファイバーを組み合わせることで強度を高めた複合素材のこと。

繊維強化樹脂にも形態は色々ある

FRP(繊維強化プラスチック=ガラス繊維を用いた強化プラスチック)やCFRP(炭素繊維強化プラスチック)は、一般的にガラス繊維や炭素繊維のクロスやマットに樹脂を含浸させて硬化させることにより成形する。しかし金型を使っても生産のサイクルタイムがそれなりに必要で、大量生産には向かず量産車の部品としてはコストがかかりすぎる。さらにこちらはパネル類など薄板状の製品に適した素材と製法だ。

一方kyronMAXなどの熱可塑性樹脂を使ったものは、熱可塑性樹脂にあらかじめ炭素繊維を短く裁断したモノを混練させてペレット状にしておき、成形時には加熱して樹脂を溶かして金型に注入する。これにより均一な製品をスピーディに量産することができる。こちらは比較的板厚があり、それほど大きくない部品に向いている製法だ。

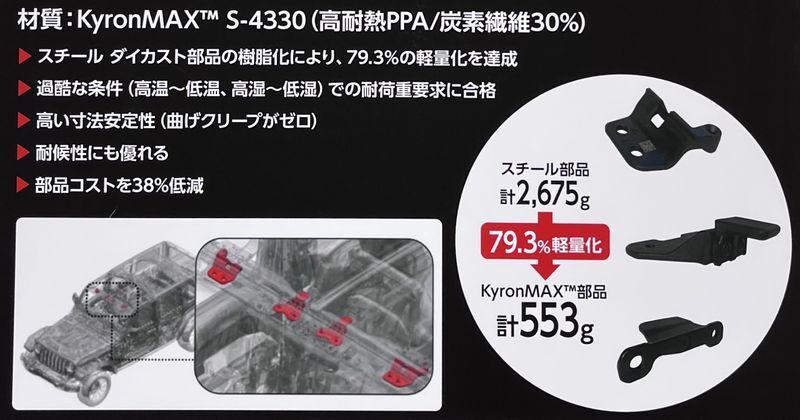

このkyronMAX、すでにジープ・ラングラーとグラディエーターのルーフパネルやソフトトップを開閉及び固定するための部品に採用されているそうだ。従来は鋳鉄製だったこれら部品をkyronMAXに置き換えることにより、79.3%もの軽量化を実現している。

異素材への転換であっても、ここまでの軽量化は聞いたことがない。それほど従来は不可能だった、強度が必要とされる部分への樹脂化が可能になった、ということだ。

例えば、従来であれば鋳鉄製からアルミ合金の鍛造製へと置き換えることは比較的多いケースだ。しかし鍛造はコストがかかる上に、必要な強度や剛性を確保するとなると鋳鉄製と比べ4割軽量できればいい方だ。

つまり、アルミ合金の鍛造製と比べるとおよそ2倍の軽量化が実現できるのである。しかも金型はダイキャストと同程度で済む。

特性も異なり最適な形状とするためには、鋳鉄製と同じ金型を使うことはできないが、最初から樹脂製とする場合ならコストを上昇させることはないだろう。使用する素材にもよるが金属からの置き換えの場合、生産コストも38%低減できるそうだ。

これらは熱可塑性樹脂としては過去最高レベルの強度を誇っているから実現できることで、従来の炭素繊維強化熱可塑性樹脂では到達できなかった領域だ。

従来の炭素繊維強化樹脂とは何が違うのか

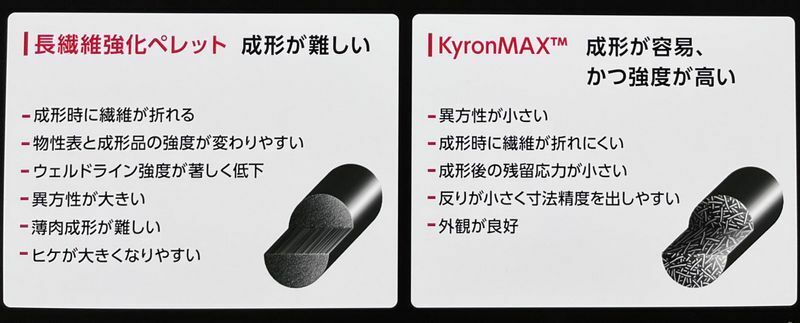

従来の炭素繊維強化熱可塑性樹脂の場合、比較的長い繊維を使っている。これにより高強度を得ているのだが、成形性は若干低下してしまうため、精度やデザインの追求のために後加工が必要になってコストが嵩んでしまうこともある。

また射出時に繊維が折れてしまうことで強度低下も起こりやすく、これによって形状によって剛性不足の部分が出てくる可能性もある。そのため、安全性や必要な剛性の確保のためには余裕のある形状となり、軽量化の効果は薄くなってしまうこともある。

一方、kyronMAXは短繊維を使い繊維の方向を整えていないため、特定の方向に剛性や強度が偏向する異方性が少なく、成形性も高いので製品への精度や強度の追求がよりしやすくなる。

またkyronMAXは単一の素材ではなく、エンジニアリングプラスチックのどれかをベース樹脂に選ぶことでコストや特性も選択することができる。前述のジープ・ラングラーに採用されたのは、強度の高い高耐熱PPA(ポリフタルアミド)に30%の炭素繊維を練混しているものだ。

腐食に強く、耐熱性もある程度確保しているから、これまでは金属でも防錆処理や軽量化が難しかった部分に採用される可能性はある。さすがに駆動系や足回りなどに採用されるようになるのは相当時間はかかりそうだが、いずれはほとんどのパーツが樹脂化されたクルマが作られることになりそうだ。

心配なのは長期間に渡る使用による疲労や劣化による強度低下だが、この先クルマは短命化が進み、リサイクルをより重視した仕様になっていくと予測されるので、無駄に耐久性がある鋳鉄製のパーツは採用率が減っていくだろう。

軽量、しかも高強度であるだけにバンパーレインフォースメント(バンパー内部にある前後端のボディ剛性を確保する部品)などにも使うことができそうだ。

ともあれこの新素材によって、エンジン車の燃費を向上させることや電動車の軽量化に貢献することは間違いない。この他にも高機能素材Weekには、ボディ素材をCNF(セルロースナノチューブファイバー)と樹脂で製作し軽量化した、EVのトミーカイラZZなども大王製紙のブースに展示されていた。クルマの未来がまた少し明るくなったようである。

【この記事は、Yahoo!ニュース個人のテーマ支援記事です。オーサーが発案した記事テーマについて、一部執筆費用を負担しているものです。この活動は個人の発信者をサポート・応援する目的で行っています。】