ゆがみに自動追従し段取り30%削減、スギノマシンのレーザー溶接ロボットシステム

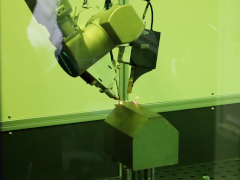

スギノマシンは2024年12月16日、独自のセンシング技術やロボットシミュレーションソフトなどのデジタル技術をパッケージ化し、溶接ワークのゆがみに自動追従するファイバーレーザー溶接ロボットシステムを開発したと発表した。1号機をフジムラ製作所(埼玉県川口市)に納入して稼働を開始しており、3年後までに50台の販売を目指す。 ファイバーレーザー溶接ロボットシステムのアーム先端部。赤丸がセンシング機構となっている[クリックで拡大]

多品種少量の溶接工程でも自動化でメリットを発揮

溶接工程は、多品種少量の場合はほとんどが人手で行われているのが現状だ。多品種少量環境でロボットによる自動化が難しい要因には、少量であるために専用機導入のメリットを出しにくい点、形状が複雑であるため自動化しにくいという点、さらにそれらの複雑性があるためティーチングが難しく、微調整が発生し熟練者の知見が必要になる点などが挙げられる。ただ、労働生産者の減少と高齢化で人材確保が難しくなる中、将来を見据えると自動化を進めていくことは必須だ。これらを背景にスギノマシンでは、多品種少量の溶接工程でもメリットが発揮できるシステムとして、ファイバーレーザー溶接ロボットシステムを開発した。 開発したファイバーレーザー溶接ロボットシステムは、自社製のロボットCRb(Connected Robot)と、その制御/操作ユニット、ファイバーレーザー溶接機器、溶接定盤などで構成されている。ロボットの手先には溶接部のエッジを認識するセンシング機器を搭載し、さらにティーチングレス化に貢献するロボットシミュレーションソフト「CROROROS(クロロロス)」、稼働状況や溶接データの保存、分析、可視化を行うIoT(モノのインターネット)ツール「ViiNUS(ビーナス)」などのデジタルアプリケーションをセットで提供する。

溶接ゆがみに合わせて自動補正をする「アクティブトラッキング」

ファイバーレーザー溶接ロボットシステムの最大のポイントがこのクロロロスとアームのセンシング機能、それにリアルタイムで即応できる制御システムなどを組み合わせることで、溶接経路の自動補正を行うアクティブトラッキング機能を搭載した点だ。 ロボットシミュレーションソフトウェアであるクロロロスは、3D CADデータ上のワークの溶接箇所や条件を指定して、オフラインで動作検証を行い、ロボットプログラムを自動生成するアプリケーションだ。ただ、生成されたプログラムをそのまま使用すると、溶接による熱で発生するゆがみなど「現実との差異」による誤差に対応できない。従来はその都度プログラムの修正を行ったり、専用治具によりゆがみの影響を受けないように対策をしたりしていたが、時間やコストが膨大になっていた。 今回開発したアクティブトラッキングは、クロロロスで生成したプログラムを使いワークのエッジ部分を検出すると同時に、アームに設置したセンサーにより位置や形状のばらつき、変形量を把握し、リアルタイムで溶接経路の自動補正を行うというものだ。プログラムの調整や治具製作などの負荷を大幅に抑えて、リードタイムやコストの削減を実現できる。 スギノマシンの代表取締役 副社長の杉野岳氏は「『溶接経路の自動補正』というと簡単にできそうに見えるが、通常はセンサーによるワークの認識を行い、補正プログラムを生成し、実際に作業を行うという3段階の手順が必要で時間がかかっていた。今回実現したのは、溶接作業中にリアルタイムで自動補正できるという点が最も大きい。これには正確にセンシングし、それをリアルタイムで補正し、ロボットや溶接機構を制御して動作させることが必要になる。これはプログラムからロボット、制御技術などを全て内製していなければできない。全て抱えるスギノマシンだからこそできたことだ」と強みについて訴えている。