仕事で繰り返される「不毛なやりとり」を圧倒的に減らす、トヨタ式《もっとも具体的》なスゴい方法…プロセスマッピングはこうして作る

STEP 1 業務工程の始点と終点の設定

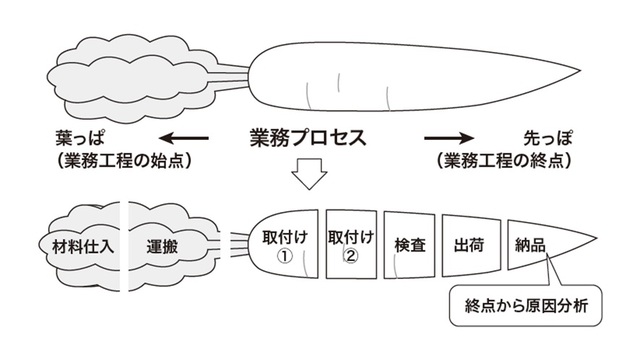

目の前に1本のダイコンがあるとします。ダイコンを生産から販売までの一連の業務フローに見立てて、葉っぱの部分を始点(スタート)、細くなっている先端部分を終点(ゴール)とします。 例えば、製造工程で考えると、葉っぱ(スタート)の部分は数多くの部品や原材料を仕入れる工程です。一方、細い根っこの先端部分は、出荷の工程です。

STEP 2 業務工程を大胆に分ける(輪切りイメージ)

「おでんのダイコン」を思い浮かべてください。当たり前ですが、1本丸ごと入っていることなどありません。適度な厚みに輪切りにして「分けている」から、箸でつかみやすく、美味しく食べられるのです。 仕事上のトラブルも、一連のプロセスを切り分けることで、トラブルの要因や問題点が掴みやすく、対処もしやすくなります。 ここで取り上げた例のように不良品が多発したケースでは、製造現場のフローを、例えば、「材料仕入→運搬→取付け→検査→出荷→納品」のプロセスに区切って、それぞれのプロセスごとに要因を探っていきます。

STEP 3 終点(ゴール)から原因分析に着手する

1本のダイコンを業務フローに見立てた場合、何本にも分かれている葉っぱの先、ようは製造工程や業務の始まりのところから着手すると、枝分かれしすぎていて、焦点が定まりにくく、扱いが大変です。 反対に根っこにあたる先端部分は、ダイコンでいえば「辛み」=「問題点」を明確にしやすい部分でもあり、扱いやすく分析しやすいでしょう。 つまり、終点(ゴール)から「逆引き」で問題点やその発生要因を洗い出していくのです。 先端部分、つまり出荷時の積み方に問題はないか、というように絞り込んでトラブルの原因を探り、問題がなければ、一つ前の検査の工程を確認する、という流れで検証していけば、効率的に原因を究明していけます。

ダイコン図分析法は、 繰り返すとさらに効果的に

この「ダイコン図分析法」は、一般的にはプロセスマッピングと呼ばれている手法の一つです。 製造工程でのトラブルの原因究明や問題点の発見だけでなく、DX(デジタルトランスフォーメーション)を視野にビジネスモデルや業務プロセスの変革に取り組むときにも、現状の課題や問題点を明確にするのにとても有効です。 なお、ダイコン図で輪切りにするとき、どこまで細かく分けるかですが、できれば「もうこれ以上分けることができない」というところまで細かく分けられれば理想的です。 が、最初は適度な厚みでざっくりと輪切りにし、プロセスごとに要因を探り、見つからなかったら、各プロセスを一連の工程と捉えて、さらに細かく輪切りにしていくことでより細かく分析できるようになります。「ダイコン図」分析法を繰り返すことで、原因を浮かび上がらせられるのです。 …トヨタ式の『ハイブリッド仕事術』を最初からご覧になりたい方は<膨大なタスクのせいで「優先順位」が見えなくなるとき、その混乱から逃れる「唯一の方法」…トヨタ式の『ハイブリッド仕事術』に学ぶ>からどうぞ。

森 琢也(中小企業診断士)