オールカーボン製CO2分離膜の量産技術構築に向けパイロット設備を滋賀の拠点に導入

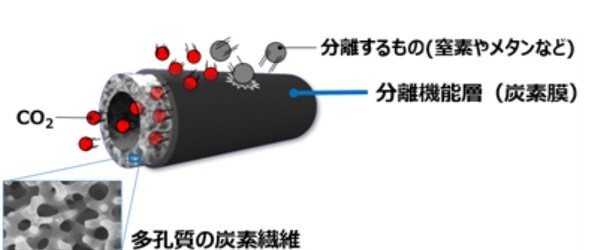

東レは2024年12月17日、オールカーボン製のCO2分離膜のパイロット設備を滋賀事業場(滋賀県大津市)へ導入することを決定したと発表した。オールカーボン製CO2分離膜とは、中空糸状の多孔質炭素繊維の支持体表面に、薄い炭素膜の分離機能層を形成した2層構造により、高い分離性能を持つ他、支持体を極限まで細径化することで膜モジュールの軽量化/コンパクト化が行える。 このパイロット設備は、2025年度中の設置および稼働開始を予定しており、CO2分離膜の量産技術構築を推進するとともに、バイオガスと天然ガスの開発会社や関連するエンジニアリングメーカーなどパートナー企業と連携して実証を行い、2026年度中にCO2分離膜エレメントの実用化を目指す。 CO2分離膜エレメントとはオールカーボンCO2分離膜の束を筐体内に充填し、同分離膜と透過したガスと透過しなかったガスを独立して回収できる機構としたエレメントを指す。CO2分離膜エレメント内に中空糸状のCO2分離膜を高密度充填することで単位体積当たりの膜面積を大きくできるため、コンパクト化が可能だ。

パイロット設備導入の背景

天然ガスは、燃焼時のCO2排出量が天然資源の中で比較的少なく、安定したエネルギー需要を支えるものとして、今後も利用が継続すると見込まれている。 近年では、CO2濃度が低いガス田の開発が優先的に進められた結果、残存したCO2の濃度が高いガス田開発の必要性から、従来よりも効率的なCO2の分離/回収技術が求められるようになっている。 また将来は、天然ガスと同じメタンガス(CH4)やCO2の混合ガスが得られるバイオマス由来のバイオガスおよび、窒素とCO2から成る排ガスから、CO2を効率的に分離/回収して「CO2回収/貯留技術(CCS)」と「分離/貯留したCO2を利用する技術」につながる技術開発も必要となる。

パイロット設備の概要

東レは、これまでにオールカーボンのCO2分離膜を開発し、高い分離性能と不純物を含むガス環境で耐久性を研究ラボレベルで確認していた。 今回は、東レが持つ中空糸の紡糸技術と薄層コーティング技術を深化させ、連続かつ安定した品質の製膜技術を構築し、同時にCO2分離膜を束にする膜エレメントを製造する基本技術にめどを得た。 作製した小型膜エレメントを用いて、東レ東海工場(愛知県東海市)で実際に排出されるバイオガスおよび排ガスからのCO2分離を実証し、1週間にわたり連続したCO2分離機能を発揮することも確認した。 今回の実証により、CH4とCO2の分離、窒素とCO2の分離のいずれにも適用が可能なことが分かった。さらに、同実証に使用した東海工場のバイオガスは、CO2の他に芳香族炭化水素を1000ppm以上含み、天然ガス組成に近いものであった。そのため、バイオガスだけでなく天然ガスの生産およびCCS/CCUにおけるCO2分離の高効率化など、CO2分離が必要な場面に幅広く展開できるものと期待されている。 これらの実証の成果を受けて、量産技術構築など次のステップに進むべく、パイロット設備の導入を決定した。 今後は、新たに導入するパイロット設備を活用して量産技術を構築するとともに、バイオガスや天然ガス生産の開発会社をはじめとするパートナー企業と幅広く連携して、スケールアップ試作や実証試験など実用化に向けた取り組みを加速する。 ⇒その他の「脱炭素」の記事はこちら

MONOist